NF-A12x25: considérations techniques et défis industriels

NF-A12x25: considérations techniques et défis industriels

Avec plus de 4 ans et demi de développement produit, plus de 200 prototypes réalisés (grâce à une fraiseuse à commande numérique) et un projet d’une dimension qui dépasse celle des ventilateurs NF-F12 et NF-S12A réunis, le NF-A12x25 est à ce jour le projet de développement de ventilateur le plus complexe jamais réalisé chez Noctua. Une des spécificités techniques majeures qui a permis au NF-A12x25 d’atteindre un niveau de performance supérieur à celui de ses célèbres prédécesseurs se situe au niveau de l’extrémité des pales (nous parlons ici plus précisément de l’espace réduit entre le bout de la pale et l’intérieur du cadre du ventilateur). En effet, alors que cet espace sur les ventilateurs 120mm est d’au moins 1,5 à 3mm, l’espace ultra réduit sur le NF-A12x25 de seulement 0,5mm s’impose comme la nouvelle référence. Ce design très ambitieux permet au ventilateur d’être plus efficace face à la contre-pression, notamment problématique sur les ventirads et les radiateurs, puisqu’il réduit les fuites de flux entre le rotor et le cadre. Bien entendu, un tel design apporte son lot de défis industriels…

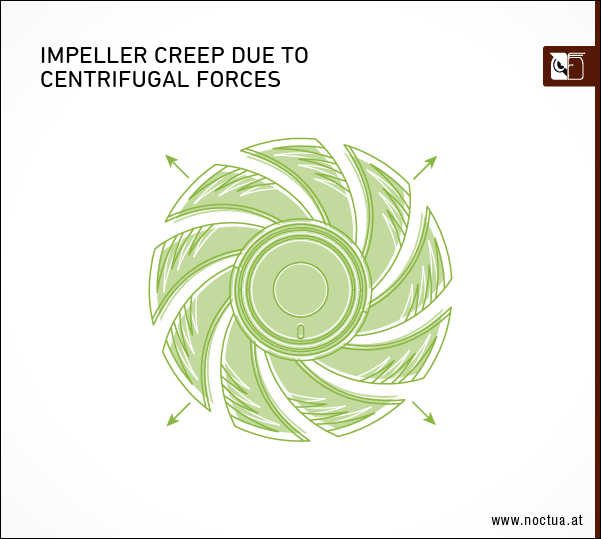

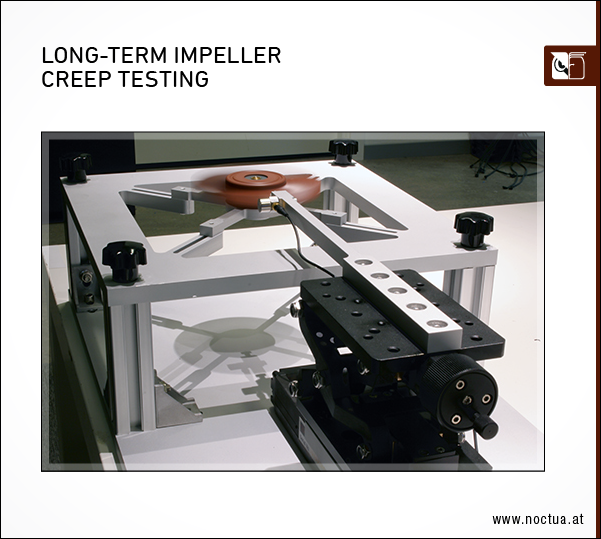

Fabriquer un ventilateur offrant un espace de seulement 0,5mm en extrémité de pale requiert un niveau de précision très supérieur ainsi qu’une marge de tolérance plus faible mais réclame par ailleurs une attention particulière pour faire face au phénomène de fluage habituellement non impactant quand l’espace pale/cadre est important. Au fil du temps et des contraintes thermiques répétées, les turbines des ventilateurs axiaux subissent des micro déformations dues à la force centrifuge qui éloigne la masse du centre de rotation et provoque ainsi des légères augmentations de diamètre du ventilateur.

Par exemple, la taille du rotor d’un ventilateur 120mm traditionnel fabriqué en PBT peut subir une augmentation pouvant atteindre 0,2mm après plusieurs années d’utilisation. Si ce phénomène n’est pas problématique avec des ventilateurs présentant un espace pale/cadre important (ex : 2mm), une telle déformation peut s’avérer très problématique avec un espace aussi petit que 0,5mm. Même une déformation de 0,2mm pourra générer un risque majeur entrainant la mise en contact de la pale avec le cadre à la moindre microvibration ou déséquilibre.

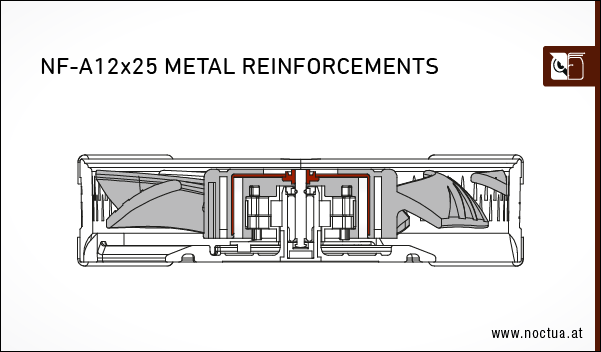

Afin de relever de tels défis, Noctua a opté pour un certain nombre de mesures qui, d’un point de vue industriel, font du NF-A12x25 le ventilateur Noctua le plus complexe et le plus avancé à ce jour. Premièrement, la pièce névralgique du NF-A12x25 - le moyeu du moteur - a été intégralement réalisé en acier afin de renforcer la structure extérieure en plastique. Parallèlement le support de l’axe a été renforcé grâce à l’ajout de renforts en laiton permettant d’affermir la jonction axe/rotor. Combinées, ces deux mesures sont les garantes d’une tolérance plus resserrée et d’une meilleure stabilité dans la zone mécanique sensible du moyeu.

Notre secret afin de contrer ces problèmes de fluage du rotor reste néanmoins le développement d’un tout nouveau matériau, un polymère à cristaux liquides (LCP) appelé Sterrox®, qui confère au profil une bien meilleure stabilité dimensionnelle et réduit le phénomène de fluage comparativement aux thermoplastiques de types ABS, PA, PBT ou PC généralement utilisés dans l’industrie. Ce nom, Sterrox®, est dérivé du mot grec στερρός qui signifie raide, ferme, solide, dur ou robuste.

Les polymères à cristaux liquides possèdent des propriétés chimiques et mécaniques remarquables, telles qu’une grande rigidité dimensionnelle et son excellente résistance aux agressions extérieures qui font de ce matériau un choix idéal pour les applications de haut vol, médicales ou militaires, ayant des exigences hautes et pouvant absorber le surcoût matière (globalement quatre fois plus cher que du PBT). Un des LCP les plus connus est le Kevlar qui, grâce à son ratio solidité/poids exceptionnel, est utilisé dans des produits tels que les gilets pare-balles, les casques de combat ainsi que d’autres éléments de protection corporelle.

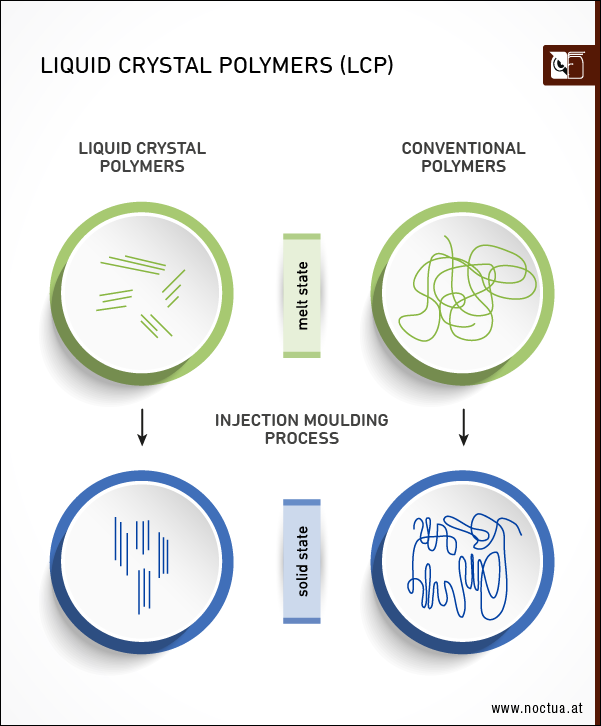

La rigidité mécanique hors norme des matériaux LCP est due à leur structure moléculaire unique : contrairement aux polymères traditionnels qui intègrent des molécules réparties de manière chaotiques que ce soit avant ou après moulage, les LCP thermotrophiques tels que le Sterrox® ont des molécules de type tige très orientées, y compris après moulage par injection, qui assurent un résultat structurel extrêmement rigide et confèrent au profil des propriétés mécaniques bien supérieures.

Le Sterrox® est le composant LCP renforcé fibre de verre spécifiquement mis au point par Noctua pour la conception de la nouvelle génération de ventilateurs tels que le NF-A12x25. Son exceptionnelle rigidité et résistance thermique, sa forte inertie environnementale et son excellente stabilité dimensionnelle ont permis de réduire le phénomène de fluage à un niveau inégalable, impensable avec les rotors en thermoplastiques PBT ou PA.

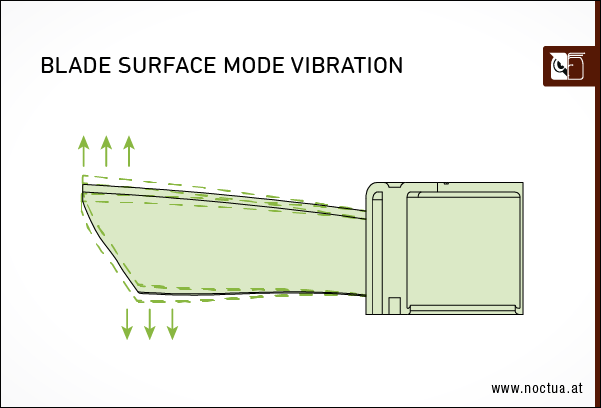

En plus de permettre un design du ventilateur offrant un espace pale/cadre beaucoup plus petit, le Sterrox® offre un autre avantage majeur : ses propriétés mécaniques (module d’élasticité et amortissement) sont idéales pour réduire les phénomènes vibratoires et de résonance et donc pour la conception de ventilateurs haute technologie tels que le NF-A12x25. L’utilisation du Sterrox® permet en particulier de supprimer les phénomènes vibratoires de surface : un rotor de ventilateur possède une fréquence naturelle de vibration ainsi que différents modes normaux pouvant entrer en résonance. Lorsque le ventilateur fonctionne, la turbulence située autour des pales du ventilateur va transférer une énergie vibratoire aux pales en causant ainsi un phénomène de résonance et donc des vibrations.

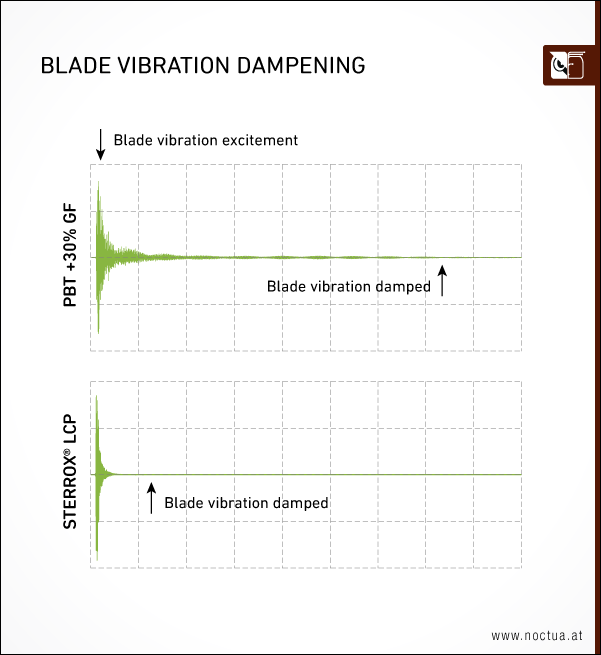

Ces vibrations de surface sont très discrètes et ne sont donc pas problématiques d’un point de vue mécanique (contrairement aux vibrations liées à un déséquilibre) mais peuvent créer des problèmes acoustiques importants, ceci à cause de la différence de pression qui existe d’un côté et de l’autre du ventilateur (pression plus faible sur le devant et plus forte à l’arrière des pales). D’un point de vue aéroacoustique, cette situation ressemble aux pressions existant à l’intérieur et à l’extérieur d’une enceinte audio (pression plus forte à l’intérieur). Dans les deux cas, cette différence de pression crée une connexion acoustique active : la vibration générée en surface (ventilateur ou bien membrane) est transférée à l’air. Alors que ce phénomène est souhaitable dans le cas d’une enceinte audio, il est vital de le combattre dans le cas du design des ventilateurs haute technologie si on veut obtenir précisément une signature sonore. C’est là qu’interviennent les caractéristiques du matériau LCP Sterrox® (forte rigidité et amortissement) : si on analyse avec un vibromètre laser à effet Doppler deux profils de pales, identiques en design mais conçus avec du PBT pour l’un et du Sterrox® pour l’autre, l’amortissement d’excitations identiques est beaucoup plus rapide avec le rotor en Sterrox®.

Dans le monde réel, cela signifie que moins de turbulences seront transférées aux pales du ventilateur et donc moins de vibrations issues des phénomènes de résonance seront transmises en retour vers l’air sous forme de bruit. Tout ceci contribue de manière significative à un signal acoustique agréable généré par le NF-A12x25.

Your opinion matters!

We are excited to invite you to participate in our short website survey. It will only take 5 minutes of your time!